Imaginez ce scénario : dans une usine de fabrication de pain, environ un tiers d’une série de production, un détecteur de métaux placé à la fin de la ligne commence à rejeter des produits. Conformément aux procédures internes pour de telles situations, les opérateurs traitent le reste du lot et mettent de côté tous les produits à partir du premier rejet jusqu’à la fin de la série. Le total des produits mis de côté s’élève à 75 000 livres.

L’inspection de la ligne révèle que le problème provenait du mélangeur, où l’une des lames a commencé à s’écailler en raison du contact métal sur métal. Lorsque cela se produit, les premiers fragments qui se détachent sont très petits (plus petits qu’un détecteur de métaux en ligne ne peut le détecter) et grossissent à mesure que les dommages persistent.

Sur cette base, le produit entre parenthèses est étendu pour inclure la première partie du lot par mesure de précaution. Désormais, le produit en attente s’élève à 100 000 livres.

Quelle devrait être la prochaine étape ?

Une option simple serait d’expédier le produit qui n’a pas été rejeté par le détecteur de métaux. Cependant, cela pourrait toujours exposer l’entreprise à des plaintes de consommateurs et à un rappel, même si les fragments sont trop petits pour présenter un risque d’étouffement.

L’option inefficace

Une autre option pour atténuer les risques serait de remettre tout le produit en attente dans le détecteur de métaux en ligne, afin de trouver plus de contaminants. Cependant, cette option présente deux inconvénients majeurs.

- Temps d’arrêt : à ce stade, l’inspection de la ligne et le remplacement de la lame défectueuse ont déjà perturbé la production. Une réinspection interne prolongera l’arrêt forcé, entraînant un effet en cascade sur le reste du calendrier et d’éventuelles implications fiscales sur les stocks.

- Efficacité : la réinspection pourrait même ne pas atteindre l’objectif de réduction des risques. Si les plus petits fragments de métal n’ont pas été détectés la première fois, il est peu probable qu’une deuxième série les trouve. Même si le détecteur de métaux est recalibré pour augmenter la sensibilité, cela pourrait ne pas être possible : par exemple, si le produit a une conductivité élevée, une sensibilité plus élevée pourrait entraîner de faux positifs.

L’efficacité limitée de la reprise interne est particulièrement critique pour les 25 000 livres potentiellement contaminées par de plus petits fragments de métal. La solution la plus rapide et la plus sûre serait de se débarrasser complètement de cette partie et de la retraiter à partir de zéro. Cela générerait toutefois une grande quantité de déchets alimentaires, ce qui aurait un impact négatif sur le score et les indicateurs de durabilité de l’entreprise, et doublerait les coûts de production.

En fin de compte, opter pour une reprise interne pourrait même ne pas aider à reprendre la production plus tôt, car la nouvelle série nécessitera également des ingrédients et des matériaux d’emballage supplémentaires, qui pourraient ne pas être en stock ou facilement disponibles auprès des fournisseurs.

Une meilleure option

L’expédition du lot de produits en attente à une entreprise d’inspection et de récupération de matières étrangères pour qu’elle effectue la reprise permet d’éviter tous les problèmes mentionnés précédemment. En règle générale, une entreprise d’inspection exerce ses activités dans une installation dédiée, où les produits sont soumis à un système de radiographie de qualité médicale à une vitesse plus lente que ce qui se produit pendant la production, tandis qu’un opérateur vérifie les articles un par un à l’écran, à la recherche d’éventuels corps étrangers.

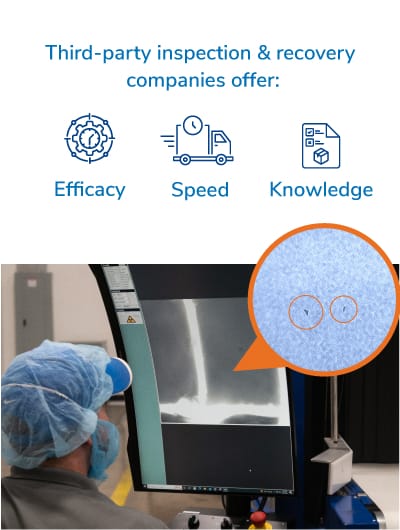

Les fabricants de produits alimentaires peuvent tirer trois avantages principaux de l’utilisation d’un fournisseur de réinspection et de récupération :

- Efficacité : grâce à la lenteur de la réinspection, à l’équipement à haute sensibilité et à la formation spécifique du personnel, un service spécialisé est plus susceptible de trouver les plus petits contaminants que l’équipement en ligne ne détectera pas, qu’il s’agisse de métaux ou de matériaux à faible densité tels que le plastique et les os.

- Rapidité : la plupart des fournisseurs seront en mesure de traiter une semi-charge de produits en aussi peu que cinq heures, ce qui est particulièrement important pour les aliments périssables ou les situations avec des délais serrés.

- Connaissances : un service de réinspection et de récupération peut simplement identifier les produits contaminés et renvoyer ceux qui sont propres à la consommation au fabricant. Cependant, ils peuvent également fournir des informations sur les causes de la contamination afin de prévenir des incidents similaires à l’avenir et, potentiellement, de résoudre les litiges avec les fournisseurs si la contamination est causée par un ingrédient plutôt qu’à l’installation.

Conclusions

Lorsqu’une grande quantité de produits est en attente en raison d’une possible contamination par des matières étrangères, un fabricant de produits alimentaires se retrouvera tiraillé entre la nécessité de récupérer le plus de stocks possible et de protéger sa réputation et la santé des consommateurs. Cependant, les deux solutions typiques (effectuer une réinspection interne ou éliminer une partie (ou la totalité) des produits) sont à la fois coûteuses et inefficaces.

Une bien meilleure option consiste à faire appel à un service d’inspection et de récupération tiers. Sa capacité à trouver des contaminants plus nombreux et plus petits en moins de temps permettra aux entreprises alimentaires de reprendre rapidement la production, de garder la majeure partie du lot hors de la décharge et de minimiser le risque d’expédition de produits contaminés. Le fournisseur de réinspection idéal doit être rapide et précis et maintenir des normes d’hygiène élevées dans l’installation afin de prévenir la contamination microbiologique des produits pendant la reprise.

Les fabricants de produits alimentaires doivent s’attendre à cinq exigences essentielles :

- Délai d’exécution rapide pour la reprise, dans un délai de cinq heures ou moins.

- Technologie de radiographie de qualité médicale pour garantir des capacités de détection supérieures.

- Variété de services supplémentaires, tels que le regroupement des emballages, la production de rapports et les installations à température contrôlée.

- Antécédents de reprises réussies avec différents produits alimentaires et contaminants.

- Installations enregistrées auprès de l’USDA et de la FDA qui respectent les bonnes pratiques de fabrication et les réglementations en matière de sécurité alimentaire.