La contamination par des corps étrangers (CCE) continue de poser des défis aux producteurs alimentaires, même si la technologie de détection progresse rapidement. Le Rapport de référence FlexXray 2025 révèle un constat crucial : bien que les systèmes de détection en ligne soient de plus en plus sophistiqués, les lacunes dans la formation des équipes et la compréhension opérationnelle limitent leur efficacité. La technologie seule ne peut pas prévenir la contamination ; la perspicacité humaine, appliquée de manière cohérente et réfléchie, reste une composante essentielle de tout programme robuste de contrôle des CCE.

L’écart de confiance : quand la technologie seule ne suffit pas

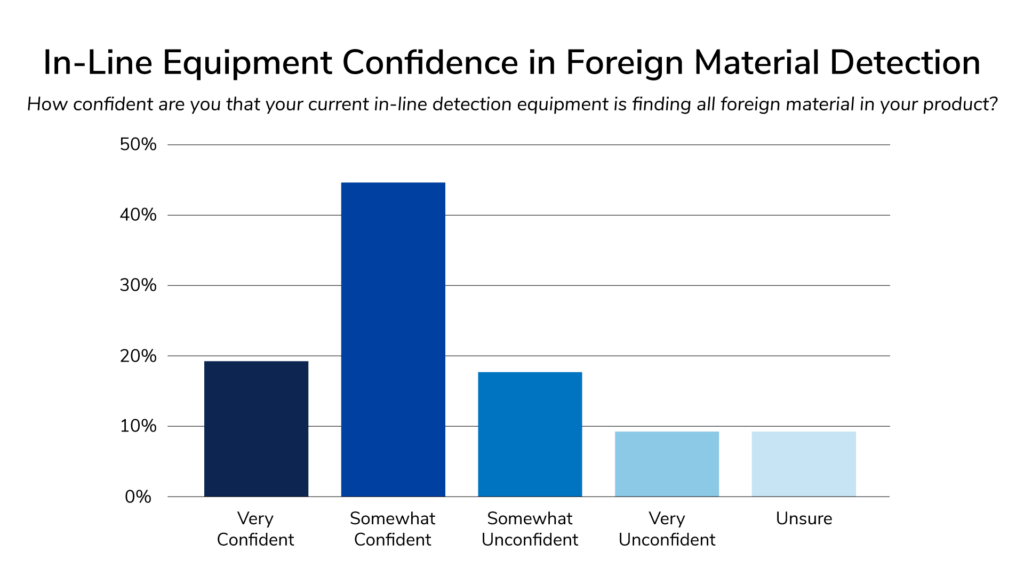

Les systèmes de détection modernes – rayons X, détection de métaux, tamis en ligne et cribles – ont transformé ce que les producteurs peuvent détecter. Ils fonctionnent plus rapidement, avec plus de précision et plus de cohérence que jamais. Pourtant, le Rapport de référence montre que la confiance dans ces systèmes est loin d’être universelle. Plus de 50 % des producteurs déclarent mener une enquête après un seul rejet automatisé, mais seulement 19 % sont « très confiants » que leurs systèmes détectent chaque incident de corps étranger.

Cet écart souligne une simple vérité : les alertes ne sont utiles que si les employés comprennent leur contexte et leurs implications. Un système peut signaler un contaminant potentiel, mais sans un opérateur formé capable d’interpréter ce signal, l’alerte peut être négligée, mal gérée ou incorrectement escaladée. En d’autres termes, la technologie ne peut amplifier l’efficacité que lorsqu’elle est associée à des équipes informées et attentives.

Pourquoi les employés restent essentiels à la prévention des CCE

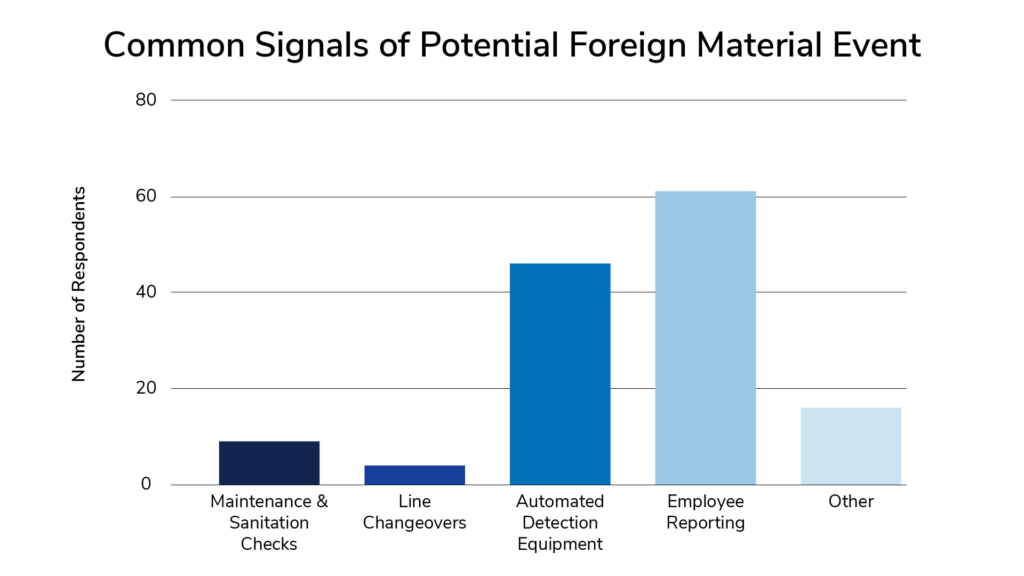

Les données de référence confirment que les employés restent l’un des outils de détection les plus fiables. 45 % des répondants ont identifié le personnel comme la ligne de défense la plus forte pour détecter les corps étrangers. Pourtant, la plupart des installations ne dispensent une formation formelle sur les CCE qu’une fois par an. Cette fréquence insuffisante laisse des lacunes importantes, surtout compte tenu du roulement du personnel, des promotions et de l’évolution des pratiques de production.

La capacité des employés à détecter et à réagir à la contamination ne repose pas uniquement sur des connaissances mécaniques. Elle nécessite une compréhension contextuelle : pourquoi un système réagit d’une certaine manière, comment les ingrédients en amont ou les processus de production peuvent introduire des risques, et quels signes surveiller dans l’emballage et l’équipement. Sans cette perspicacité, même la meilleure technologie de détection ne peut atteindre son plein potentiel.

Domaines critiques où la formation fait la différence

Le Rapport de référence met en évidence plusieurs domaines où les lacunes de connaissances compromettent le plus fréquemment le contrôle des CCE :

Équipement de détection en ligne —

Exige des opérateurs qui comprennent à la fois les capacités et les limites. Les machines ne peuvent détecter que ce pour quoi elles sont configurées. Des changements subtils dans la taille, la densité ou l’orientation du produit peuvent affecter les résultats de détection. Les opérateurs qui reconnaissent ces nuances peuvent identifier des événements contaminants hors programme ou inattendus qui pourraient autrement passer inaperçus.

Équipement de production —

Peut lui-même introduire des corps étrangers. Les bris, l’usure ou un entretien inadéquat créent des risques. Les employés doivent savoir quoi surveiller, des bruits inattendus aux pièces usées ou aux dysfonctionnements mineurs qui peuvent produire des contaminants avant que les systèmes de détection ne les signalent. La vigilance dans ce domaine peut empêcher que de petits problèmes ne se transforment en incidents majeurs.

Flux d’ingrédients et intrants des fournisseurs —

La contamination peut survenir bien avant qu’un produit n’entre dans la ligne de production. Les équipes formées pour évaluer les matières entrantes, surveiller la conformité des fournisseurs et reconnaître les tendances dans les rejets sont mieux équipées pour intervenir en amont, réduisant ainsi les risques en aval.

Défauts d’emballage —

Des matériaux mal alignés, des joints brisés et des composants hors spécifications peuvent introduire des corps étrangers. Les employés qui comprennent comment l’emballage interagit avec le produit et la ligne de production peuvent identifier les risques tôt, empêchant l’introduction de contaminants lors des changements de ligne ou des opérations de scellage.

Manipulation, retravail et gestion des déchets —

Souvent négligés, mais peuvent être une source importante de contamination. Une manipulation ou un stockage inapproprié des déchets, des outils ou des produits retravaillés peut réintroduire des contaminants que la technologie de détection pourrait manquer. Former le personnel dans ces domaines crée une couche de défense supplémentaire.

Intégrer les connaissances dans les opérations quotidiennes

Une formation efficace n’est pas une session annuelle. Les producteurs les plus performants intègrent l’apprentissage dans les opérations quotidiennes par un renforcement pratique et un retour d’information continu. Les programmes de reconnaissance encouragent les employés à signaler les contaminations potentielles, tandis que les tableaux de bord de sécurité alimentaire et les indicateurs opérationnels fournissent un aperçu des résultats et des tendances. Les pratiques au niveau du sol, comme le stockage désigné pour les outils ou les déchets, renforcent les bonnes habitudes et réduisent les risques.

La formation met également l’accent sur la compréhension contextuelle. Les employés apprennent à anticiper comment les changements en amont – variabilité des ingrédients, ajustements de l’équipement ou fluctuations de la vitesse de ligne – peuvent influencer le risque de contamination. Au fil du temps, ces pratiques cultivent une main-d’œuvre capable de prendre des décisions proactives éclairées plutôt que des réponses réactives.

Combler l’écart entre la technologie et la perspicacité humaine

Même les systèmes de détection les plus sophistiqués sont limités par la configuration, le débit et le contexte opérationnel. La technologie fonctionne soit comme un drapeau rouge, alertant les équipes sur les contaminants potentiels, soit comme un projecteur, attirant l’attention sur les zones qui méritent une inspection plus approfondie. L’expérience de FlexXray montre que les équipes qui comprennent ces distinctions, et comment y répondre, améliorent considérablement l’efficacité de la détection.

Par exemple, un système de détection peut signaler une seule anomalie qui semble insignifiante isolément. Un opérateur formé peut l’interpréter dans le contexte des récents changements de production, des lots d’ingrédients ou des variations d’emballage, identifiant une source en amont avant qu’elle ne s’aggrave. Sans cette perspicacité, un événement mineur peut passer inaperçu, soulignant les limites de la technologie sans expertise humaine.

Le résultat : une prévention proactive des CCE

Investir dans la formation et la compréhension apporte des avantages mesurables. Les équipes dotées de connaissances plus approfondies peuvent détecter les problèmes en amont plus tôt, mieux utiliser la technologie de détection et empêcher la contamination d’atteindre le produit fini. Les processus deviennent plus cohérents, la confiance dans la technologie augmente et les faux négatifs sont réduits.

FlexXray s’associe aux producteurs pour combler l’écart entre la technologie et la perspicacité humaine. Grâce à des conseils, une expertise contextuelle et un soutien pratique, FlexXray s’assure que les systèmes de détection sont appliqués correctement, que les employés comprennent les risques et que les opérations sont optimisées pour prévenir et/ou répondre aux incidents de corps étrangers.

Vous souhaitez renforcer la capacité de votre équipe à prévenir et à réagir à la contamination par des corps étrangers ?